一、原料的工程驗收

1、原料應合乎有關規范及技術標準書的規定。

2、原料表層應無油漬,過多的銹浸蝕物和顯著的凹坑缺點,低溶點金屬材料環境污染等。

3、檢查原料的質資格證書、爐號、生產批號、規格型號,生產商及國家標準。

4、原料用鋼刷開展機械設備防銹處理,使之考慮無損檢測技術的規定。

5、原料開展尺寸測量(長短、總寬、薄厚)。

6、入廠后無縫鋼管,應開展超音波復查,Ⅰ級為及格。

7、理化檢測,對入廠的厚鋼板按爐生產批號、規格型號開展金屬元素解析、物理性能、硬度測試,實驗結果應合乎原料規范規定。

8、復查后按廠規開展序號備案入冊

二、生產制造全過程

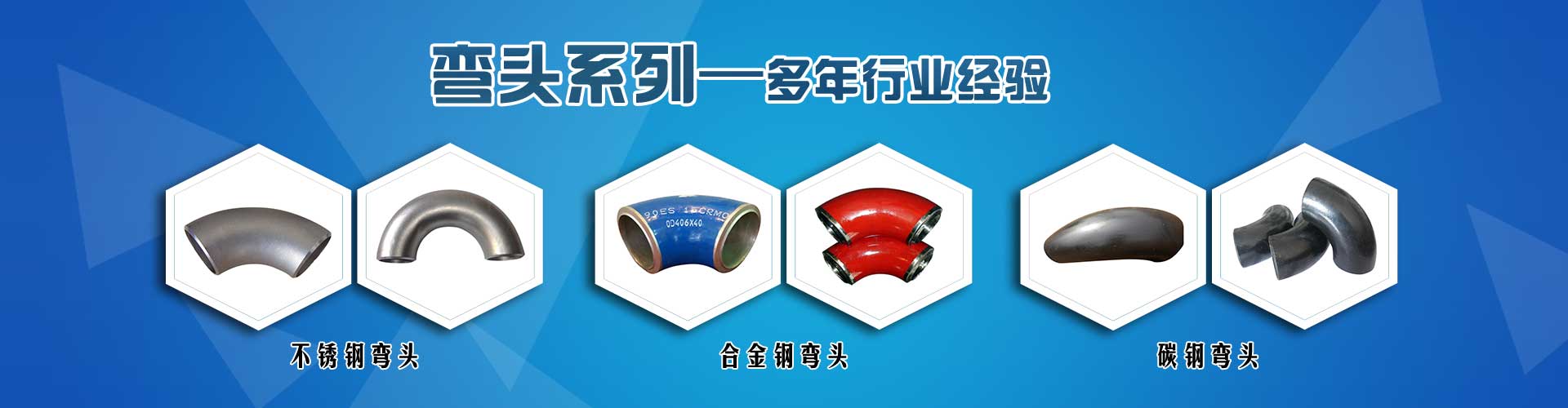

1.選料開料,選料開料,彎頭挑選適合的無縫鋼管,用模版畫線用氧炔焰或數控鋸床激光切割,并將原料的爐、生產批號及管材規格型號、工程項目名字、序號標志清晰。

2. 彎頭抑制成形

①將胚料放進熱處理爐中,400℃左右提溫速率≤200℃/h, 加溫隔熱保溫(加溫溫度及隔熱保溫時間參考企業定編的熱加工工藝標準),保證胚料燒透剛開始抑制。

②將加溫的胚料放進加磨具中(磨具內表層應勻稱涂加石墨粉)使胚料與磨具軸向同舟。周向錯邊≤10mm。

③起動液壓傳動系統,確保工作壓力超過8MPa.

④在始壓時,用紅外線測溫儀測胚料溫度,使之超過850℃,且確保終壓溫度超過750℃。

⑤在抑制全過程中,且保周向工作壓力均衡。

⑥以彎頭半片直徑為標準量取一定間距,用割槍按焊縫視角將不必要一部分除去,并且用磨光機切削,。

⑦去端、整形:依據彎頭的規格型號用適合的胎具在坡口機上找正,隨后把割槍固定不動好,割去不必要的胚料,并給車口留出進給量,用專用型胎具夾持彎頭,用撐頭在沖壓機上開展端口號整形。

3.調質處理:依照熱處理方法,將彎頭入爐調質處理。

4.調質處理:依照熱處理方法,將彎頭入爐調質處理。

5.金屬表面處理:調質處理后的管材用自動噴砂機將表層空氣氧化皮除去。

6.金屬表面處理完后對彎頭焊接開展的放射線檢查測量,Ⅱ級及格。

7.物理性能檢查測量:依據有關規范,對彎頭開展物理性能實驗,保證彎頭的物理性能合格,檢查測量新項目及抽樣方向應合乎有關規范規定的要求。

8.頂端生產加工:按設計方案確定工程圖紙開展機械設備內孔生產加工焊縫。距管端50mm范圍之內,內外焊接余高用磨光機切削。

9.外型檢查測量

①彎頭不可有裂痕等狀況存有,表層應無硬點。

②彎頭管身上的一切缺點不容許電焊焊接修復。

10.尺寸測量:由企業有關檢查測量工作人員,依據工程圖紙及管材的有關規范規定開展尺寸測量,并考慮其尺寸公差規定。

11.金屬表面處理:彎頭內外表層應光潔,無不利于抗壓強度及外型缺點,如結痂、刮痕、重皮等,發覺缺點后應刃磨解決,刃磨處的減薄量不低于原壁厚的93.5%,刃磨處要圓潤并且用添加劑或磁粉探傷確定缺點消除才行。

12.彎頭的無損檢測技術

在彎頭調質處理后,由企業擁有有關企業資質證書工作人員,依據規范規定對彎頭開展磁粉、超音波,檢查測量結果超過Ⅰ級及格。

13.標志

用模版涂刷或低地應力印模開展標識,在表面按序清晰的標出規范規定的內容。

14.彎頭的堆積及運送

彎頭在運送全過程中運送全過程中不可以與車箱的一切一部分觸碰,防止磕磕碰碰

上一篇: 180度彎頭生產廠家有哪些

下一篇: 深度解讀下沖壓彎頭的加工工藝詳細介紹